ODS 1

Pesquisa acelera linha de montagem automobilística

Parceria entre uma universidade federal no Paraná e a montadora Renault resulta em economia no processo industrial

Imitar o aprendizado humano a partir da observação e treino, até que a máquina seja capaz de entender o padrão estabelecido para controle de qualidade na fabricação de peças de automóveis. Uma ferramenta com esse objetivo, financiada pela Fundação Araucária e pela montadora francesa Renault, foi desenvolvida como projeto de pós-graduação em Engenharia Elétrica da Universidade Tecnológica Federal do Paraná (UTFPR), localizada em Pato Branco, sudoeste do estado. “Quando uma empresa desse porte absorve acadêmicos para desenvolverem tecnologias, as pesquisas industriais e acadêmicas acabam se equilibrando, movendo a indústria para o futuro”, avalia Muriel Mazzetto, autor da pesquisa.

Imitar o aprendizado humano a partir da observação e treino, até que a máquina seja capaz de entender o padrão estabelecido para controle de qualidade na fabricação de peças de automóveis. Uma ferramenta com esse objetivo, financiada pela Fundação Araucária e pela montadora francesa Renault, foi desenvolvida como projeto de pós-graduação em Engenharia Elétrica da Universidade Tecnológica Federal do Paraná (UTFPR), localizada em Pato Branco, sudoeste do estado. “Quando uma empresa desse porte absorve acadêmicos para desenvolverem tecnologias, as pesquisas industriais e acadêmicas acabam se equilibrando, movendo a indústria para o futuro”, avalia Muriel Mazzetto, autor da pesquisa.

Leia mais reportagens da série #100diasdebalbúrdiafederal

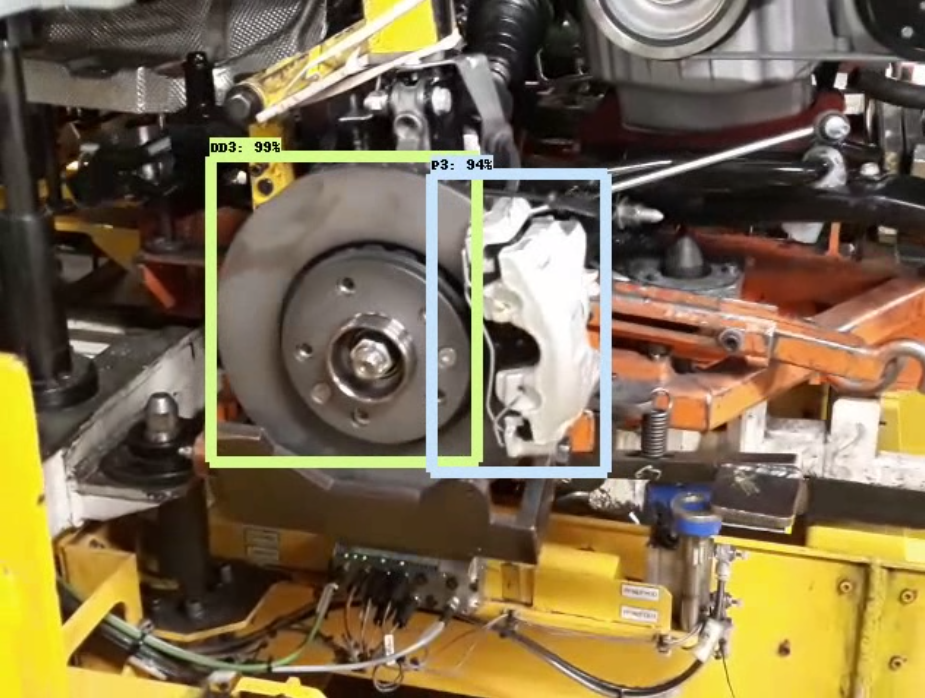

O projeto foi apresentado na Technocentre da Renault, em Guyancourt, na França, no início do ano. Na montagem de carros, a identificação e seleção das peças, que são realizadas na mesma linha de produção e podem ser de modelos diferentes, é uma tarefa feita pelos operários com ajuda de sistemas de visão computacional, os CVSs, que dependem de iluminação e ambientes adequados.

LEIA MAIS: Iara, o veículo autônomo da Universidade Federal do Espírito Santo

LEIA MAIS: UTFPR desenvolve argamassa com pó de vidro reciclado

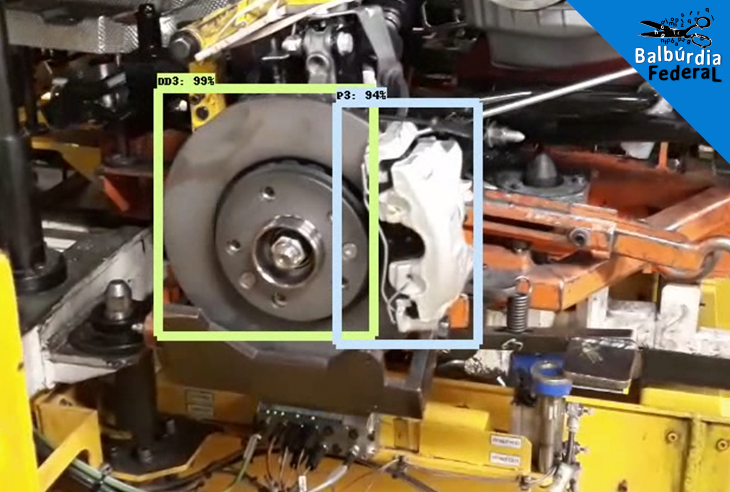

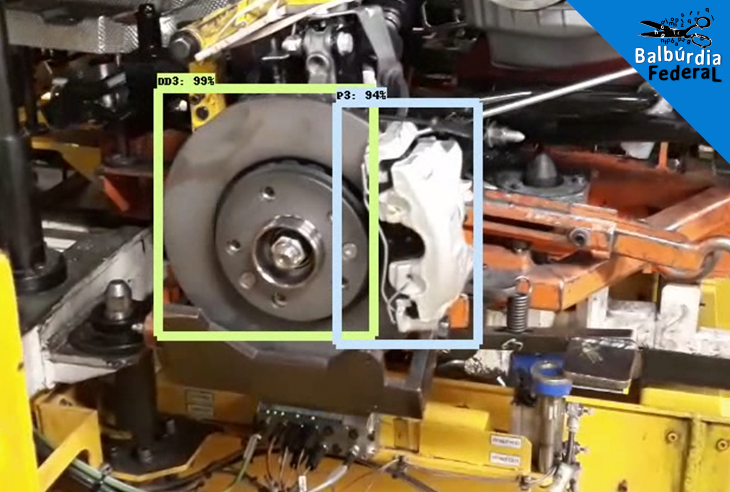

A proposta de Mazzetto, de 24 anos, é usar a técnica de deeplearning, uma espécie de aprendizagem profunda em inteligência artificial, que pode detectar os defeitos, interferindo pouco na linha de produção. Isso pode tornar o processo mais rápido e econômico na inspeção após a montagem e a usinagem, separando as peças boas e ruins. Para “treinar” a máquina e criar esse padrão de reconhecimento, foram feitas várias imagens das peças que serão inspecionadas. As imagens foram catalogadas, informando onde existem defeitos, qual o tipo de peça, onde se localiza e outras características que a descrevem em linguagem de programação.

[g1_quote author_name=”Muriel Mazzetto” author_description=”Autor da pesquisa da UTFPR” author_description_format=”%link%” align=”left” size=”s” style=”simple” template=”01″]Quanto menos peças defeituosas saindo da fábrica, menor o custo de transporte, reembolso e reanálise. Quanto mais rápida a produção, melhor a relação de custo com o tempo de operação das máquinas

[/g1_quote]Mazzetto acredita que um ano após os períodos de teste a ferramenta será usada na linha de montagem da Renault no Paraná. A parceria com uma grande empresa, de acordo com o engenheiro, foi essencial para que o trabalho fosse além do esperado. “Apesar de existirem diversas pesquisas e projetos relacionados à implementação de inteligência artificial, pouco vai direto da área acadêmica para a indústria. Sem um suporte assim seria impossível testar e mostrar a utilidade desse tipo de tecnologia”, explica. A pesquisa desenvolvida no mestrado tem o título “Descarregamento robotizado com análise de defeito por inspeção visual programada com inteligência artificial”, com orientação dos professores Marcelo Teixeira e Dalcimar Casanova.

Gostando do conteúdo? Nossas notícias também podem chegar no seu e-mail.

Veja o que já enviamosA experiência no exterior influenciou a forma do engenheiro recém-formado avaliar os processos industriais. Caminhando pelos corredores da fábrica francesa para apresentar aos gestores de desenvolvimento de tecnologia locais o seu projeto, Mazzetto teve acesso a outras pesquisas na área de sistemas de inspeção visual e observou que a inteligência artificial tem se mostrado mais capaz de lidar com a diversidade do que os sistemas convencionais, que não lidam bem com variações. Em tempos de indústria 4.0, que exige cada vez mais a customização do produto, as variações nas linhas de montagem serão cada vez mais necessárias.

A inspeção automatizada desenvolvida na UTFPR pode contribuir efetivamente para que fábricas de grande porte tenham melhores possibilidades de adaptação ao novo mercado. Com o uso da inteligência artificial, a produção pode ter maior continuidade, com menos interferências e paradas. “A economia que as empresas podem ter deriva indiretamente dessas situações. Quanto menos peças defeituosas saindo da fábrica, menor o custo de transporte, reembolso e reanálise. Quanto mais rápida a produção, melhor a relação de custo com o tempo de operação das máquinas”, avalia Mazzetto.

[g1_quote author_description_format=”%link%” align=”none” size=”s” style=”solid” template=”01″]56/100 A série #100diasdebalbúrdiafederal pretende mostrar, durante esse período, a importância das instituições federais e de sua produção acadêmica para o desenvolvimento do Brasil

[/g1_quote]